Как глубина канала влияет на пластиковые эффективность и качество штранг-прессования в параллельных системах бочонка винта?

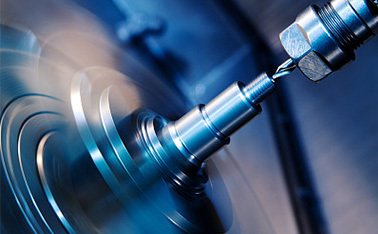

В области производства и экструзии пластмасс сложные детали конструкции оборудования могут значительно повлиять на результат конечного продукта. Среди этих нюансов конструкции глубина канала параллельных винтовых стволов возникает как критический фактор с глубоким влиянием на эффективность и качество пластиковой экструзии.

Глубина канала относится к расстоянию между наружным диаметром винта и внутренней поверхностью ствола. По сути, он определяет доступное пространство для пластикового материала внутри экструдера. Достижение правильного баланса глубины канала имеет решающее значение для достижения оптимального потока пластика, обеспечения эффективного плавления и поддержания последовательного процесса экструзии.

Достижение оптимальной глубины канала включает в себя достижение тонкого баланса. Более глубокий канал позволяет увеличить потребление материала, способствуя лучшему сжатию и плавлению. Однако, это приходит с его набором проблем. Чрезмерно глубокие каналы могут привести к перегреву пластикового материала, потенциально вызывая деградацию и негативно влияя на качество конечного продукта.

Одной из основных целей в экструзии пластмасс является достижение однородного расплава. Глубина канала играет в этом отношении ключевую роль. Правильно спроектированный канал обеспечивает эффективное смешивание и плавление пластика, гарантируя равномерное распределение добавок, красителей и других компонентов.

В то время как более глубокий канал способствует лучшему сжатию и плавлению, он также вызывает обеспокоенность по поводу накопления тепла. Чрезмерное тепло может не только привести к деградации материала, но также может создать проблемы с точки зрения долговечности оборудования. Для решения этой проблемы системы охлаждения часто интегрируются в экструзионное оборудование, помогая регулировать температуру и поддерживать оптимальные условия эксплуатации.

Оптимизация глубины канала способствует повышению энергоэффективности при экструзии пластмасс. Обеспечивая эффективный процесс сжатия, производители могут достичь более высокой пропускной способности при уменьшенном потреблении энергии. Это не только имеет экономические последствия, но и согласуется с растущим акцентом на устойчивость в производственной практике.

Несмотря на преимущества, необходимо решать проблемы, связанные с глубиной канала. Нагрев сдвига, явление, при котором интенсивное тепло генерируется из-за движения пластика внутри экструдера, является распространенной проблемой. Производители решают эту проблему, используя материалы с высокой термической стабильностью и внедряя в систему передовые механизмы охлаждения.

Оптимизированная глубина канала не только улучшает качество экструдированного продукта, но и способствует общей надежности оборудования. Хорошо спроектированные параллельные винтовые бочки с тщательно продуманными глубинами канала менее подвержены износу, что приводит к сокращению времени простоя и затрат на техническое обслуживание.

В динамическом ландшафте экструзии пластика нельзя переоценить значение глубины канала при параллельной конструкции винтового цилиндра. Достижение правильного баланса обеспечивает эффективный поток пластика, повышает однородность материала и способствует энергоэффективности процесса.

Подробнее Новости

Пластиковый экструдер-это обычное пластиковое оборудование. В процессе ежедневной деятельности штрангпресса, различные отказы в машине штранг-прессования, которая влияет на нормальное производство пластикового машинного оборудования. Ниже мы анализируем отказ экструдера.

Основная часть винта штыря обычный винт который можно поместить в паз плавя раздела или измеряя раздел винта или ровную цилиндрическую поверхность без паза в конце измеряя раздела. Штифты расположены в определенном расположении, и плотность может варьироваться от одного к другому. Цилиндрический штырь сформирован путем штуцер штыря в отверстие винта; штырь квадрата или диаманта сформирован путем филировать штырь сразу на винте.